Фреза для ремонта постели 2112???

- Автор темы Zega

- Дата начала

- Регистрация

- 08.03.2011

- Сообщения

- 17,652

- Лайки

- 1,512

- Регистрация

- 08.03.2011

- Сообщения

- 17,652

- Лайки

- 1,512

вот по феншую

Технология включает в себя:

предварительная обработка - расточка всех шеек одновременно или за одну установку для обеспечения соосности, и минимального припуска на окончательную обработку;

окончательная обработка - алмазное развертывание.

Выбор такой технологии обусловлен следующим:

При обработке подшипников распредвала в окончательный размер, необходимо выдержать требуемые геометрические характеристики, рекомендованные зазоры и шероховатость. При расточке эти требования обеспечивают точной установкой вылета резцов из борштанги, качеством заточки, отсутствием вибраций, жесткостью станка, инструментальной оснастки, режимами резания и другими факторами. Кроме того, даже при обработке подшипников одной модели двигателей, диаметры опорных шеек распредвала колеблются в пределах допуска или не соответствует чертежу, очень часто такие распредвалы поступают в продажу. Погрешности в пределах 0,03…0,05, в особенности на отечественных запасных частях – это обычное дело. Так, что, если производить обработку с минимально рекомендуемыми зазорами, то резцы в борштанге необходимо постоянно регулировать, в следствии этого вероятность прослабить отверстие резко возрастает и если это втулки, то потребуется их замена, а если подшипниковые отверстия расположены в головке блока цилиндров, то такая погрешность может очень дорого стоить.

Вот в таких случаях после расточки и необходим финишный инструмент, обеспечивающий гарантированную точность по геометрии, допуску и шероховатости, простой по конструкции и в эксплуатации, обладающий высокой размерной и общей стойкостью, с четкой и точной регулировкой диаметра обработки. Таким инструментом является алмазная развертка.

Предварительная обработка – расточка производится либо на специальном станке для расточки подшипников (любые модели ГБЦ и блоки цилиндров длиной до 700мм. и диаметром до 90мм.), либо с монтажом расточной оснастки непосредственно на блоке.

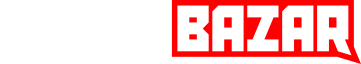

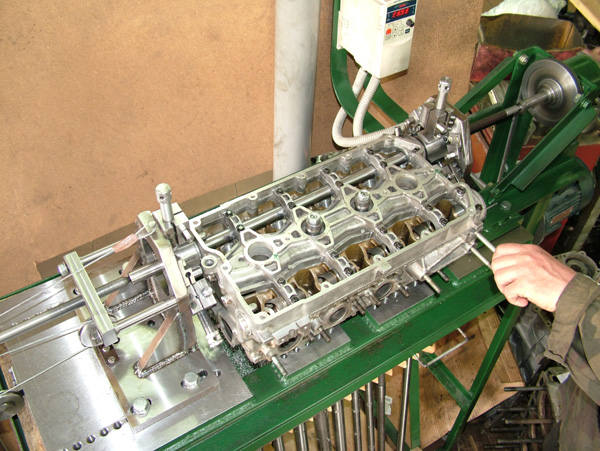

Станок для расточки подшипников распредвала состоит из сварной станины, на которой крепятся два кронштейна с люнетами, в базовых втулках обоих люнетов устанавливается борштанга, работающая в режиме полужидкостного трения.

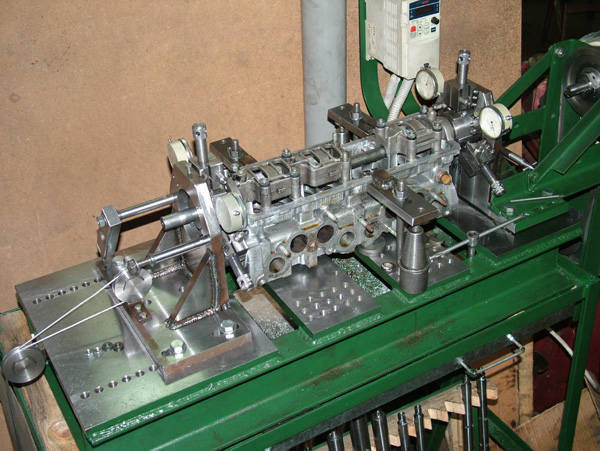

Привод борштанги производится асинхронным двигателем через клиноременную передачу. Скорость резания регулируется бесступенчато частотным преобразователем. Подача борштанги производится вручную.

Станок не требует установки на фундамент, может быть установлен в любом месте, бесшумен в работе, легко перенастраивается для обработки на другой типоразмер подшипников распредвала или коренных опор.

Крепление ГБЦ или блока производится прихватами. Базирование борштанги осуществляется регулируемыми опорами через втулки и контролируется четырьмя индикаторами, установленными на кронштейнах. Борштанга базируется быстро и точно, минимальное расстояние между опорами позволяет применять короткую борштангу, что повышает точность расточки и снижает вероятность возникновения вибраций.

Расточка может производиться борштангой, изготовленной непосредственно для конкретной ГБЦ или блока с креплением резцов в борштанге. Возможно и применение универсальной борштанги, имеющей большое количество отверстий (гнезд) под установку резцов либо расточка производится с помощью борштанги без отверстий. В этом случае резец закрепляется в соответствующем расточном «браслете» и все шейки обрабатываются поочередно.

Расточка всех отверстий подшипников распредвала происходит одновременно с припуском 0,01…0,05мм. на финишную операцию – алмазное развертывание. Возможно растачивать и в окончательный размер, но в этом случае требуется тщательная установка резцов в борштанге.

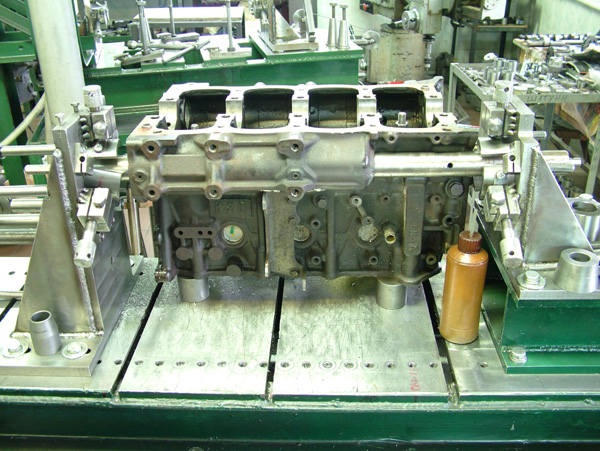

Расточка подшипников распредвала, имеющего глухую стенку (Ford fokus и др.), также возможно производить на станке, только в этом случае вместо подвижного кронштейна с люнетом, устанавливается другой специальный кронштейн. Станок позволяет растачивать постели коренных опор диаметром до 90мм.

Для расточки подшипников распредвалов большегрузной техники разработана и изготавливается расточная оснастка, которая монтируется непосредственно на блоке цилиндров. Оснастка состоит из люнетов (в сборе с индикаторами), либо торцовых приспособлений, борштанг (установочная + рабочая), базовых втулок, втулок –установщиков. Такой способ монтажа позволяет вообще не крепить блок цилиндров, и он может находиться на любой подставке, стеллаже или даже на полу. Привод осуществляется либо электродрелью, либо с помощью передвижной расточной установки, как и при расточке коренных опор.

Окончательная обработка - алмазное развертывание

Алмазное развертывание при обработке подшипниковых отверстий производится вручную или с помощью электродрели. Многократные исследования, проводимые нами, показали, что алмазное развертывание не нарушает координатное положение отверстий, а также соосность отверстий одного или разных диаметров. Диапазон регулировки диаметра алмазной развертки для компенсации износа и настройки на необходимый размер 0,15…0,2 мм, точность регулировки диаметра- 1 мкм. Настройка диаметр производится гаечным ключом, при этом алмазную развертку можно и не выводить из отверстия. Регулировка диаметра обработки обеспечивается выполнением конической оправки алмазоносного корпуса с конусностью 1:100 или 1:50, так при шаге резьбы 1мм - одному полному обороту гайки соответствует изменение диаметра на 10 мкм, при конусности 1:50 – на 20 мкм. Применение алмазного развертывания в качестве финишной операции, позволяет полностью исключить брак, так как, например, «прослабить» отверстие при такой обработке практически невозможно, если этого не делать специально.

При обработке подшипниковых отверстий, выполненных в корпусе ГБЦ с верхними крышками или плитой (ЗМЗ-406; ВАЗ-2108; ВАЗ-2112 и большинства иномарок) производится с минимальным смещением оси отверстия (0,02…0,03мм) за счет базирования борштанги на втулки соответствующего диаметра.

Геометрические погрешности обработанных отверстий - не более 2 мкм. Шероховатость 0,6…0,8 Ra, с обеспечением минимально рекомендуемого зазора с шейками распределительного вала.

Время обработки (с учетом крепления ГБЦ или блока и базирования борштанги) подшипников распредвала ЗМЗ-406 - 2 отв. (?35 + ?42); ЗМЗ-402 (?52; ?51; ?50; ?49; ?48); ГАЗ-53 (?50); ЗИЛ-130 – 2 отв. (?51 + ?45); ВАЗ-2108 (?25); ВАЗ-2112 (?24); КАМАЗ (?54 + ?42 или ?60 + ?42) занимает от 0,5 до 1,5 часов с гарантированным обеспечением всех требований завода-изготовителя.

Технология включает в себя:

предварительная обработка - расточка всех шеек одновременно или за одну установку для обеспечения соосности, и минимального припуска на окончательную обработку;

окончательная обработка - алмазное развертывание.

Выбор такой технологии обусловлен следующим:

При обработке подшипников распредвала в окончательный размер, необходимо выдержать требуемые геометрические характеристики, рекомендованные зазоры и шероховатость. При расточке эти требования обеспечивают точной установкой вылета резцов из борштанги, качеством заточки, отсутствием вибраций, жесткостью станка, инструментальной оснастки, режимами резания и другими факторами. Кроме того, даже при обработке подшипников одной модели двигателей, диаметры опорных шеек распредвала колеблются в пределах допуска или не соответствует чертежу, очень часто такие распредвалы поступают в продажу. Погрешности в пределах 0,03…0,05, в особенности на отечественных запасных частях – это обычное дело. Так, что, если производить обработку с минимально рекомендуемыми зазорами, то резцы в борштанге необходимо постоянно регулировать, в следствии этого вероятность прослабить отверстие резко возрастает и если это втулки, то потребуется их замена, а если подшипниковые отверстия расположены в головке блока цилиндров, то такая погрешность может очень дорого стоить.

Вот в таких случаях после расточки и необходим финишный инструмент, обеспечивающий гарантированную точность по геометрии, допуску и шероховатости, простой по конструкции и в эксплуатации, обладающий высокой размерной и общей стойкостью, с четкой и точной регулировкой диаметра обработки. Таким инструментом является алмазная развертка.

Предварительная обработка – расточка производится либо на специальном станке для расточки подшипников (любые модели ГБЦ и блоки цилиндров длиной до 700мм. и диаметром до 90мм.), либо с монтажом расточной оснастки непосредственно на блоке.

Станок для расточки подшипников распредвала состоит из сварной станины, на которой крепятся два кронштейна с люнетами, в базовых втулках обоих люнетов устанавливается борштанга, работающая в режиме полужидкостного трения.

Привод борштанги производится асинхронным двигателем через клиноременную передачу. Скорость резания регулируется бесступенчато частотным преобразователем. Подача борштанги производится вручную.

Станок не требует установки на фундамент, может быть установлен в любом месте, бесшумен в работе, легко перенастраивается для обработки на другой типоразмер подшипников распредвала или коренных опор.

Крепление ГБЦ или блока производится прихватами. Базирование борштанги осуществляется регулируемыми опорами через втулки и контролируется четырьмя индикаторами, установленными на кронштейнах. Борштанга базируется быстро и точно, минимальное расстояние между опорами позволяет применять короткую борштангу, что повышает точность расточки и снижает вероятность возникновения вибраций.

Расточка может производиться борштангой, изготовленной непосредственно для конкретной ГБЦ или блока с креплением резцов в борштанге. Возможно и применение универсальной борштанги, имеющей большое количество отверстий (гнезд) под установку резцов либо расточка производится с помощью борштанги без отверстий. В этом случае резец закрепляется в соответствующем расточном «браслете» и все шейки обрабатываются поочередно.

Расточка всех отверстий подшипников распредвала происходит одновременно с припуском 0,01…0,05мм. на финишную операцию – алмазное развертывание. Возможно растачивать и в окончательный размер, но в этом случае требуется тщательная установка резцов в борштанге.

Расточка подшипников распредвала, имеющего глухую стенку (Ford fokus и др.), также возможно производить на станке, только в этом случае вместо подвижного кронштейна с люнетом, устанавливается другой специальный кронштейн. Станок позволяет растачивать постели коренных опор диаметром до 90мм.

Для расточки подшипников распредвалов большегрузной техники разработана и изготавливается расточная оснастка, которая монтируется непосредственно на блоке цилиндров. Оснастка состоит из люнетов (в сборе с индикаторами), либо торцовых приспособлений, борштанг (установочная + рабочая), базовых втулок, втулок –установщиков. Такой способ монтажа позволяет вообще не крепить блок цилиндров, и он может находиться на любой подставке, стеллаже или даже на полу. Привод осуществляется либо электродрелью, либо с помощью передвижной расточной установки, как и при расточке коренных опор.

Окончательная обработка - алмазное развертывание

Алмазное развертывание при обработке подшипниковых отверстий производится вручную или с помощью электродрели. Многократные исследования, проводимые нами, показали, что алмазное развертывание не нарушает координатное положение отверстий, а также соосность отверстий одного или разных диаметров. Диапазон регулировки диаметра алмазной развертки для компенсации износа и настройки на необходимый размер 0,15…0,2 мм, точность регулировки диаметра- 1 мкм. Настройка диаметр производится гаечным ключом, при этом алмазную развертку можно и не выводить из отверстия. Регулировка диаметра обработки обеспечивается выполнением конической оправки алмазоносного корпуса с конусностью 1:100 или 1:50, так при шаге резьбы 1мм - одному полному обороту гайки соответствует изменение диаметра на 10 мкм, при конусности 1:50 – на 20 мкм. Применение алмазного развертывания в качестве финишной операции, позволяет полностью исключить брак, так как, например, «прослабить» отверстие при такой обработке практически невозможно, если этого не делать специально.

При обработке подшипниковых отверстий, выполненных в корпусе ГБЦ с верхними крышками или плитой (ЗМЗ-406; ВАЗ-2108; ВАЗ-2112 и большинства иномарок) производится с минимальным смещением оси отверстия (0,02…0,03мм) за счет базирования борштанги на втулки соответствующего диаметра.

Геометрические погрешности обработанных отверстий - не более 2 мкм. Шероховатость 0,6…0,8 Ra, с обеспечением минимально рекомендуемого зазора с шейками распределительного вала.

Время обработки (с учетом крепления ГБЦ или блока и базирования борштанги) подшипников распредвала ЗМЗ-406 - 2 отв. (?35 + ?42); ЗМЗ-402 (?52; ?51; ?50; ?49; ?48); ГАЗ-53 (?50); ЗИЛ-130 – 2 отв. (?51 + ?45); ВАЗ-2108 (?25); ВАЗ-2112 (?24); КАМАЗ (?54 + ?42 или ?60 + ?42) занимает от 0,5 до 1,5 часов с гарантированным обеспечением всех требований завода-изготовителя.

и сколько стоит такойк ремонт пастелей ваз 2112 в канторе?? ну и собственно скольк остоит сами развертки?)